Formula 1 | Come nascono i freni in carbonio? La spiegazione di Brembo

In frenata, una vettura da corsa può portare i dischi a temperature prossime ai 1.000 gradi

Nel reparto Racing di Brembo la tecnologia prende forma partendo da materiali che, a un primo sguardo, sembrano appartenere a un contesto completamente diverso dal motorsport. Fogli circolari di fibra di carbonio, morbidi e irregolari al tatto, rappresentano l’inizio di un processo industriale complesso che porterà alla realizzazione di dischi e pastiglie freno destinati alle competizioni più impegnative del mondo, dalla Formula 1 all’IMSA, fino al WEC.

Questi preformati arrivano dai migliori fornitori internazionali e vengono immediatamente sottoposti a una fase cruciale: l’agugliatura. Ogni disco freno è composto da decine di strati di fibra, il cui numero varia in funzione dello spessore finale richiesto. L’agugliatrice, una pressa meccanica dotata di migliaia di aghi, lavora mentre l’anello ruota, cucendo letteralmente insieme i diversi strati. Il risultato è una struttura fibrosa estremamente compatta, che conserva però una consistenza sorprendentemente soffice, ancora lontana dall’idea comune di un componente capace di fermare una monoposto a oltre 300 km/h.

Diverso è il percorso delle pastiglie freno in carbonio, che non passano attraverso la fase di agugliatura. In questo caso i fogli vengono stratificati senza essere compressi, con l’obiettivo di ottenere caratteristiche termiche specifiche. Come spiega Andrea Algeri, Racing Car Market Manager di Brembo: “Per le pastiglie, vogliamo che abbiano una conduttività termica molto più bassa rispetto al disco. Vogliamo che tutto il calore venga assorbito dal disco, perché ruota mentre l’auto si muove e può raffreddarsi rapidamente. Se la pastiglia dovesse assorbire tutto quel calore, aumenterebbe la temperatura della pinza e del suo fluido. Parte della progettazione della pastiglia in carbonio è prevenire che il calore entri nella pinza dal disco”.

Una volta completata l’agugliatura, i dischi entrano in forni speciali dove vengono raggiunte temperature fino a circa 1.480 gradi Celsius. In questa fase avviene l’infiltrazione chimica in fase vapore, un processo attraverso il quale gas ricchi di carbonio penetrano nella struttura del materiale e depositano atomi che ne aumentano la densità. È qui che nasce il concetto di freno “carbon-carbon”, non per la semplice presenza del carbonio, ma per il modo in cui questo viene integrato nella matrice interna del disco.

Brembo: gestire il calore è fondamentale

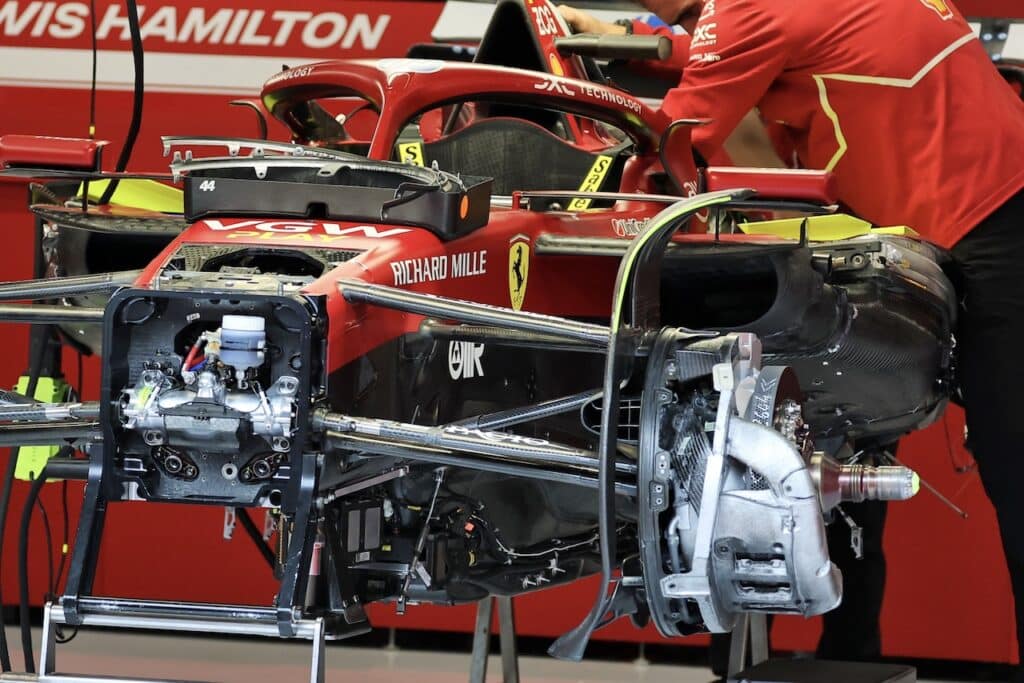

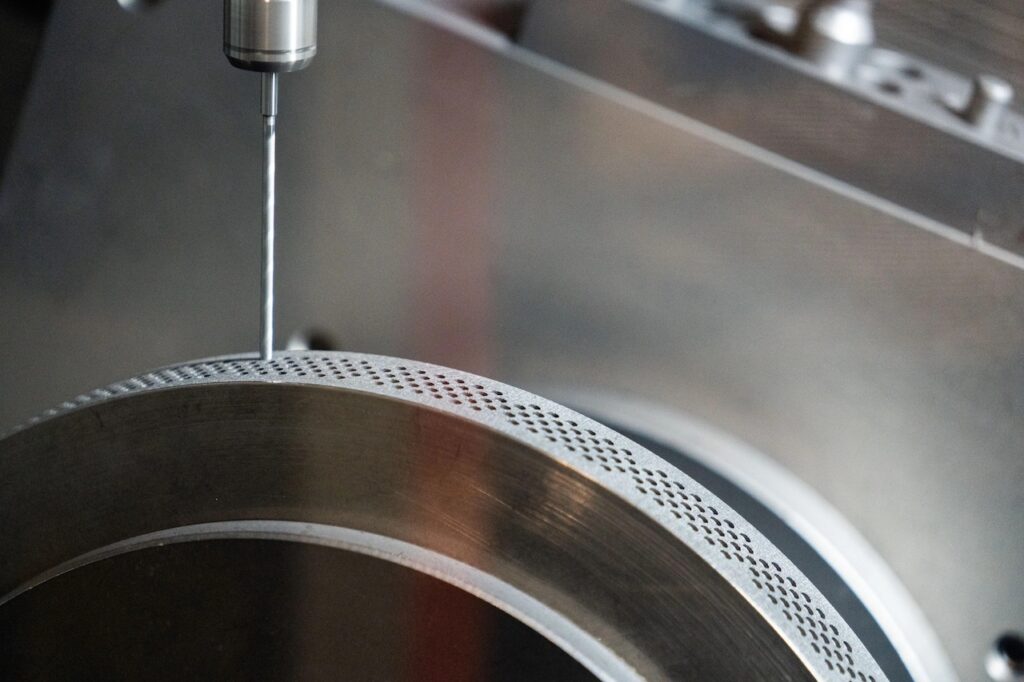

La capacità di gestire il calore è centrale. In frenata, una vettura da corsa può portare i dischi a temperature prossime ai 1.000 gradi, rendendo indispensabile una ventilazione interna estremamente evoluta. Dopo la carbonizzazione, i dischi vengono quindi lavorati con macchine ad altissima precisione, che rifiniscono le superfici e realizzano i fori di ventilazione mediante trapani a ultrasuoni. I numeri raccontano l’evoluzione tecnologica: un disco LMDh presenta 432 fori, mentre in Formula 1 si superano abbondantemente i mille, a fronte dei soli 72 presenti sui dischi utilizzati nel 2002.

Le esigenze cambiano radicalmente tra le categorie. In Formula 1 il disco è progettato per garantire il massimo della prestazione in un arco temporale limitato, sopportando cicli termici estremi e rapidissimi. Nelle gare di durata, come la 24 Ore di Le Mans, l’obiettivo diventa la stabilità nel tempo, con un’usura prevedibile e una resistenza strutturale capace di affrontare migliaia di chilometri. I dischi LMDh sono dotati anche di indicatori visivi di consumo, che permettono ai team di valutare rapidamente lo stato del materiale, offrendo un riscontro immediato a supporto dei dati telemetrici.

Al termine delle lavorazioni meccaniche, un robot applica un film antiossidante sulle superfici non soggette ad attrito, per preservare la densità del materiale prima della consegna. Ogni disco viene pesato più volte durante il ciclo produttivo e sottoposto a controlli rigorosi, che includono scansioni ottiche 3D e test di contaminazione. Ogni componente è identificato da un codice seriale che ne consente la tracciabilità completa, dalla materia prima fino all’impiego in gara.

L’intero processo richiede circa quattro mesi e si conclude con la spedizione aerea verso i team di tutto il mondo. Con una produzione annua limitata a circa 3.000 dischi, di cui 800 destinati ai prototipi LMDh, Brembo mantiene un livello di specializzazione che riflette l’importanza di questi componenti. Dietro quei dischi incandescenti che si intravedono dietro le ruote c’è un lavoro meticoloso, frutto di competenze tecniche avanzate e di un controllo industriale che non ammette scorciatoie.

se vuoi essere sempre aggiornato sulle nostre notizie

Seguici qui